Keramikk

Begrepet keramikk , også kjent som keramiske legemer , brukes til å beskrive et stort antall uorganiske, ikke-metalliske materialer som grovt kan deles inn i typer fajanse , steintøy , steintøy , porselen og spesialstørrelser (se også klassifisering av keramiske legemer) . Generelt fungerer keramikk også som en generisk betegnelse på formede og brente produkter som brukes som dagligdagse gjenstander og dekorative gjenstander, komponenter eller verktøy. I tillegg kan produksjonsteknologien, håndverket (eller håndverket ) og den keramiske produksjonen betraktes. [1]

Det skilles mellom leirkeramikk og glasskeramikk . I dag spiller teknisk keramikk en viktig rolle, inkludert sammensatt keramikk . I kulturhistoriske og arkeologiske studier skilles det først og fremst etter bruken i hverdagen: Keramikk (servise, drikkeutstyr, kokekar, spesielle former), bygningskeramikk ( takstein , murstein, gulvfliser og veggfliser ), komfyrkeramikk ( komfyrfliser , flislagte ovnsføtter, dekkplater) og sanitetsutstyr (vasker, toalettskåler, badekar).

Ordet keramikk kommer fra gammel gresk : κέραμος

Keramos var navnet på leiremineraler og de dimensjonsstabile produktene som ble laget av dem ved fyring , slik som de som ble produsert i det gamle Athen -distriktet Kerameikos . Keramikken ble kjent som κεραμικὴ (τέχνη) keramikkḗ (téchnē) betegner; senere ble navnet også overført til produktene.Forhistorisk fordeling

Under den øvre paleolitiske kulturen i Gravettia ble de første små skulpturene laget av brent løssleire . Lessleiren ble lagdelt med benmel og brent i en peis. [2] Det mest kjente eksemplet er den rundt 30 000 år gamle Venus av Dolní Věstonice , for å få en rekke dyrefigurer fra Dolní Věstonice , Pavlov og Krems-Wachtberg . [3]

Oppdagelsen av keramikk som keramikk av leire skjedde sannsynligvis uavhengig i flere regioner.

Nord -Asia

De eldste leirgrytene i verden kommer fra det østlige Sibir Amur -området og er datert til 15 000 BP av akseleratordata for vegetabilsk avmagring. [4] Keramiske fartøyer er også bevist fra den mesolitiske Jomon -kulturen i Japan og dateres til rundt 13 000 f.Kr. Chr.

Kunnskapen om keramikk spredning gjennom jeger kulturer til Korea og Mandsjuria , uten at det er forbundet med en neolittisk økonomi. Svært gammel keramikk er også dokumentert i Kina . [5] [6] [7] Funn fra en hulegrav nær Xianrendong i Jiangxi -provinsen er til og med estimert til å være opptil 20 000 år gamle. [8] Keramikk er rundt 6000 f.Kr. BC oppdaget også på den sørlige buggen i Ukraina .

Afrika

I Sudan ble keramikk (bølget linje) laget av semi-stillesittende jegere og samlere og oppfunnet uavhengig av Asia. Første keramikk fra det 10. årtusen f.Kr. BC ble laget av grupper av jegere og samlere i det som nå er Mali , Vest -Afrika ( Ounjougou -stedet ). [9]

Keramikk dukket opp i Nildeltaet for første gang i det 9. - 8. århundre. Årtusen f.Kr. Chr. På.

Produksjon

Ifølge dagens kunnskap ble tidlig keramikk produsert overalt i "åpen ild". De første keramikkovnene ble funnet i Kina i det femte årtusen, og i Midtøsten i det fjerde årtusen. I Mellom-Europa er det samtidig bevis på keramikk ovner fra Triwalk , Mecklenburg-Vorpommern , fra trakten beger kultur .

Keramiske fartøy skylder sin spredning i kulturen i yngre steinalder til de forbedrede mulighetene for matlaging og lagring , som ble etablert mens de slo seg ned samtidig, da de tidligere var uegnet som en transportbeholder som var for tung og skjør. Keramikk spiller en vesentlig rolle i identifisering og datering av arkeologiske kulturer .

Konsept og underavdeling

I dag er begrepet keramikk mer bredt definert.

På den ene siden kan begrepet "keramikk" tilordnes et materiale, mer presist en klasse materialer som kan differensieres fra metaller eller plast eller andre, eller til en hel teknologi som omhandler keramikk i vid forstand. Nomenklaturkomiteen for German Ceramic Society definerer "keramikk" som en "gren av kjemisk teknologi eller metallurgi som omhandler produksjon av keramiske materialer og videre behandling til keramiske produkter". Keramiske materialer er derimot definert som “er uorganiske, ikke-metalliske, tungtoppløselige i vann og minst 30% krystallinske. Som regel er de dannet av et råstoff ved romtemperatur og mottar sine typiske materialegenskaper gjennom en temperaturbehandling vanligvis over 800 ° C. Noen ganger finner formingen sted ved forhøyet temperatur eller til og med via smeltestrømmen med påfølgende krystallisering. " [10] [11] Det er imidlertid andre definisjoner. I det angloamerikanske språkområdet brukes begrepet om alle faste materialer laget av uorganiske forbindelser med ikke-metalliske egenskaper, som også inkluderer halvledere som silisium eller galliumarsenid eller edelstener som safir.[12]

Fra et kjemisk synspunkt er det ikke riktig å bruke disse definisjonene for keramikk som "metallfrie" eller "ikke-metalliske" restaureringer. I tillegg til oksygen og silisium er metaller ofte hovedkomponentene i keramikk. Imidlertid er de ikke i metallisk form, men hovedsakelig som oksider. Hvis disse (for eksempel når det gjelder tannkeramikk) oppløses i munnen, dannes metallioner som i prinsippet ikke skiller seg fra dem som dannes ved korrosjonsprosesser fra metaller.[13] Begrepet "ikke-metallisk" refererer her til materialets egenskaper som elektrisk ledningsevne, varmeledningsevne eller duktilitet, selv om noen av dagens spesielle keramikk kan ha noen av egenskapene til metaller. [14]

Keramikk er dermed i stor grad laget av uorganiske , finkornede råvarer med tilsetning av vann ved romtemperatur og deretter tørket (såkalte grønne kropper ), som deretter brennes til hardere, mer holdbare gjenstander i en påfølgende brenningsprosess over 700 ° C. En hardere kropp kan oppnås gjennom en høyere avfyringstemperatur, hvorved det oppstår sintring fra rundt 1200 ° C (avhengig av leiremassen), som fjerner kroppens porøsitet. Så du får permanent væsketette kar. I dag brukes keramikk i økende grad til tekniske formål ( teknisk keramikk ) og produseres i lignende prosesser, men for det meste ved betydelig høyere sintringstemperaturer. Innen fiberforsterket keramikk brukes også silisiumholdige organiske polymerer ( polykarbosilaner ) som utgangsmaterialer for produksjon av amorft silisiumkarbidkeramikk. De transformeres fra polymer til amorf keramikk i en pyrolyseprosess .

En klar systematikk av keramiske materialer - som med metallegeringer - er vanskelig fordi det er væskeoverganger med hensyn til råmaterialesammensetning, brenningsprosessen og designprosessen. Keramiske produkter differensieres derfor ofte etter aspektene som er i forgrunnen, for eksempel i henhold til regionale keramiske typer som Westerwald steintøy , Bunzlau -keramikk eller majolika og fajans , i teknisk keramikk i henhold til den kjemiske sammensetningen av silikatkeramikk, oksidkeramikk og ikke-oksidkeramikk eller også i henhold til tiltenkt bruk (funksjonell keramikk, brukskeramikk, bygningskeramikk, sanitærkeramikk og strukturell keramikk).

Inndelingen i grov og fin keramikk er også vanlig. Førstnevnte inkluderer den store gruppen bygningskeramikk (for eksempel bygnings- og takstein , kloakkrør ); disse produktene er tykkveggede, ofte inhomogene og ofte av en tilfeldig farge. Fin keramikk, derimot, er finkornet (kornstørrelse mindre enn 0,05 mm), med en definert farge (f.eks. Hvit for husholdningskeramikk, servise og sanitærutstyr ); dette inkluderer også kunstneriske produkter. Fin keramikk krever betydelig mer forsiktighet når det gjelder tilberedning av råmaterialet, formingen, tørking og avfyring enn det som er nødvendig ved fremstilling av grov keramikk. Egenskapene til keramiske produkter bestemmes av typen og mengden krystaller de inneholder og glassene som fungerer som en binding (såkalte glassfaser). Keramikk er dimensjonsstabil, generelt hard (det er unntak: for eksempel er pyrolytisk bornitrid (sekskantet) fleksibelt på grunn av sin lagdelte struktur) og varmebestandig.

For klassifisering av keramiske legemer:

Keramiske karosserier kan deles inn i tre klasser, forskjellige underklasser, grupper, undergrupper, ytterligere underavdelinger, for eksempel i grov keramikk og fin keramikk, samt gjennom ytterligere spesifikasjoner.

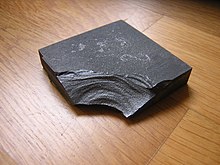

Grovt keramikk ( engelsk grovt utstyr ) er det beskrivende begrepet for forhistoriske keramiske dagligvarer fra de mest mangfoldige kulturer, som utgjør mer enn to tredjedeler av alle funn. Fartøyene ble brukt til transport og lagring av varer, tilberedning av måltider og som kokekar. Grov keramikk står i kvalitativ kontrast til den spesielle utformingen av seremonielle fartøyer, både når det gjelder måten de er produsert på og i deres generelt udekorerte utseende.

Keramiske råvarer

Silikat råvarer

Dette området inkluderer generelt alle råvarer som har [SiO 4 ] 4− tetraedra innebygd i krystallstrukturen.

Leirmineraler og deres blandinger

Leire er vannholdige aluminosilikater . Se også leiremineral . Det skilles mellom primærtonen og sekundærtonen . Leire og leir er et resultat av forvitring av feltspat og beslektede mineraler. Hovedkomponentene er illitt , montmorillonitt og kaolinitt . Kornstørrelsene er i µm -området. Avhengig av den tiltenkte bruken, er disse råvarene delt inn i steintøyleire , keramikkleire , keramiske leirer og ler. Marlleire har et høyt kalkinnhold , som har en sterk flytende effekt. Siden bly og tinn glasurer, som ble mye brukt i det siste, holder seg veldig godt til slike skår , blir de ofte brukt for komfyr fliser . Bentonitter er et forvitringsprodukt av vulkansk opprinnelse, de har en veldig sterk myknende effekt selv med små tilsetninger, forbedrer formbarheten og stabiliteten under tørkeprosessen. Bentonittenes høye vannabsorpsjon i støpeprosessen resulterer i enorm krymping selv under tørking. Tørr krymping kan forårsake sprekker og deformasjoner i grønne varer.

Valg og blanding av råvarene må oppfylle følgende krav: god formbarhet i massen, lav krymping under tørking og avfyring, høy stabilitet under avfyring, liten eller ingen misfarging av sluttproduktet.

Kaolins

Kaolin , også kjent som porselen leire, er et forvitret produkt av feltspat . Den består stort sett av kaolinitt, et hydrert aluminosilikat , ledsaget av kvartssand , feltspat og glimmer . De sistnevnte komponentene fjernes ved slam og sikt, sluttproduktet må være så plastisk som mulig, dimensjonsstabilt ved tørking og hvitt etter avfyring. For å oppnå de ønskede egenskapene blandes kaoliner av forskjellig opprinnelse (mineral dressing); For å oppnå god hellingsatferd tilsettes også myknere som vannglass og / eller brus .

Kaolin er avgjørende for produksjon av porselen. Hvis det ikke er kaolin i leiren, opprettes det bare keramikk automatisk. Tidligere kunne noen land ikke lage porselen fordi det ikke var kaolin der. Belgia og Nederland er blant dem.

Ikke-plastiske råvarer

Sammenlignet med kalk er feltspat også gode flussmidler, men etter hvert som brenningstemperaturen stiger, forårsaker de mer forglassing og dermed komprimering av produktene. Tørkekrympingen reduseres, men krympingen under avfyringen øker. Som et lenkemiddel senker kvarts tørking og svie, men forverrer plastisiteten. Kvarts brukes som finkornet sand eller som malet gang, det må være så rent som mulig for å unngå uønsket misfarging. Kalk brukes som oppslemmet kritt eller som malt kalkstein. Som et lutende middel støtter det dimensjonsstabilitet ved tørking, og når det fyres fungerer det som en fluss . Sinteringspunktet og smeltepunktet er imidlertid nær hverandre, så hvis avfyringstemperaturene er for høye, er det fare for deformasjon på grunn av avgassing. Fireclay , som malt fyrt leire eller skifer, er et lutende middel som øker porøsiteten ved lave avfyringstemperaturer og reduserer tørking og avfyring av svinn. Magnesiummineraler ( talkum , magnesitt ) gir produktene høy motstand mot temperaturendringer; de foretrekkes for elektrotekniske produkter.

Oksidiske råvarer

Oksidkeramikken som er oppført nedenfor, brukes til å produsere oksidkeramikk som brukes i mange tekniske keramiske applikasjoner. Noen av dem er syntetiske råvarer.

Alumina

Aluminiumoksidkeramikk er basert på α-Al 2 O 3 , korund . De fungerer for eksempel som slip- og polermidler og brukes også som bæremateriale for integrerte kretser. Ildfaste produkter kan lages av sintret korund eller smeltet korund. Aluminiumoksidprodukter kan inneholde en glassfase; en høy andel glassfase senker sintringstemperaturen, men også styrken og temperaturmotstanden.

For ytterligere å øke styrken kan zirkoniumoksid tilsettes. Denne spesielt tøffe keramikken er kjent som ZTA (Zirconia härdet alumina).

Berylliumoksid

Sintret berylliumoksid (BeO) brukes til å lage digler for kjemiske reaksjoner ved svært høye temperaturer. Videre ble det produsert elektrisk isolerende, men sterkt termisk ledende flisbærere fra BeO for å lede den resulterende termiske energien til en kjøleribbe. På grunn av sin høye pris og giftighet, har BeO i økende grad blitt erstattet av andre materialer, f.eks. B. aluminiumoksyd eller det dyrere aluminiumnitrid for varmespredning og grafitt for høytemperatur laboratoriekar.

Andre oksydiske råvarer

Andre oksydiske råvarer som brukes ved produksjon av keramikk er, for. B. zirkonium (IV) oksid , titan (IV) oksid .

Ikke-oksidiske råvarer

Ikke-oksid-råvarene som er oppført nedenfor, brukes til å produsere ikke-oksid-keramikk , som har blitt etablert i mange tekniske bruksområder (se teknisk keramikk ). I praksis er alle disse råvarene kunstig produsert.

Silisiumkarbid

På grunn av sine spesielle egenskaper er silisiumkarbid (SiC) en av de viktigste industrielle keramikkene for applikasjoner med høy ytelse. Det brukes som slipemiddel, i glidelagre av kjemiske pumper, som dieselsotpartikkelfiltre , mekaniske tetninger og for høytemperaturapplikasjoner som en temperaturstabil støpt komponent (f.eks. Mottaker i solcelletårnkraftverk ). Den er egnet for disse applikasjonene fordi den er veldig hard og motstandsdyktig mot varme og kjemikalier. I tillegg er clutchskivene og bremseskivene i racing- og luksusbiler laget av karbonfiberforsterket silisiumkarbid (C / SiC).

Den viktigste produksjonsmetoden er Acheson -prosessen . Kvartsand reduseres til silisiumkarbid med koks ved 2200 ° C, hvorved karbonmonoksid dannes:

Dette er sammenlignbart med reduksjonen av kvarts til rå silisium ; Imidlertid brukes et overskudd av karbon. Produsert av smeltet silisium og karbon er egnet for bedre formgivning. Her har trekull bevist seg selv, som har blitt brakt til riktig form på forhånd. Silisium kan absorberes gjennom porene og deretter reagere for å danne SiC. Dette skaper en spesiell form for silisiumkarbid, det såkalte SiSiC (silisiuminfiltrert SiC), som fortsatt inneholder noen få prosent uomsatt silisium, noe som reduserer korrosjonsbestandigheten.

SiC finnes sjelden i naturen. Det blir da referert til som moissanitt .

Bornitrid

Siden bornitrid (BN) har en lignende struktur som grafitt under normale forhold og også er veldig temperaturbestandig (det reagerer bare med luft ved 750 ° C), er det egnet som smøremiddel for høy temperatur. Den diamantlignende modifikasjonsborazonen er det hardeste materialet etter diamant .

Den sekskantede krystallstrukturen kan avledes hvis man vekselvis erstatter karbonet i grafitt med bor og nitrogen. Med andre ord består den av fly av borazinringer som er kondensert på alle sider. Bornitrid er ikke elektrisk ledende som grafitt fordi elektronene er sterkere lokalisert på nitrogenatomene.

Ved 60-90 kbar og 1500 til 2200 ° C, BN forvandles til kubisk borazone, som krystalliserer i den sinkblende struktur som er analog til diamant. Borazon er like hardt som diamant, men mer motstandsdyktig mot oksidasjon og brukes derfor som et slipemiddel.

Borkarbid

Borkarbid (B 4 C) er et annet veldig hardt materiale (tredje etter diamant og bornitrid). Det brukes som slipemiddel og til rustningsplater og sandblåsemunnstykker. Produksjonen foregår ved 2400 ° C fra B 2 O 3 og karbon.

Andre ikke-oksidiske råvarer

Andre ikke-oksidiske råvarer som brukes i keramisk produksjon er silisiumnitrid , aluminiumnitrid , molybden disilicid og wolframkarbid .

Manipulerte keramiske råvarer

Opprinnelig kalt "metallisk-keramiske råvarer" her. Som regel har keramikk ingenting å gjøre med metalliske materialer. Siden metaller kan brukes til å forme prosesser som ligner på keramiske råvarer, ble denne kategorien sannsynligvis villedende navngitt slik. Det handler om tørrpressing , slipstøping eller plastforming ved hjelp av permer . Denne delen av produksjonen av metalliske materialer kalles pulvermetallurgi. De fineste kornene brukes.

- Tørrpressing

- Det keramiske pulveret presses tørt i en stålmatrise ved trykk fra en nedre og en øvre slag med trykk på over 1 t / cm². Kald isostatisk pressing er også mulig. Det keramiske pulveret fylles i en gummiform og presses jevnt fra alle sider ved hjelp av væsketrykk (vanligvis olje). Etter formingen brennes eller sintres arbeidsemnet. Med formingsprosessen for kald isostatisk pressing, sammenlignet med tørrpressing, er ensartede egenskaper mulig gjennom hele arbeidsstykket.

- Slipphelling

- Det keramiske pulveret bringes i suspensjon med vann og en egnet flytende (elektrolytt) ved lav viskositet. Det er mulig å redusere suspensjonens viskositet ved å bruke peptiseringshjelpemidler , slik at så mye faststoff / volum som mulig kan føres inn i suspensjonen / sklien. Ved å helle slipen i gips av parisformer, gipsen i parisformen som absorberer vannet fra slipen, dannes det en plastskinn på kanten av formen. Når overflødig skli helles av, forblir det faktiske produktet i formen. Etter påfølgende tørking og sintring, blir sluttproduktet produsert.

- Forming av plast

- Ved å tilsette såkalte myknere til det keramiske pulveret, er materialet formbart. Disse myknerne er ofte av organisk opprinnelse. De herder gjennom polykondensasjon eller gjennom polymerisering, slik at de herder gjennom fullstendig reaksjon av mykneren og oppnår tilstrekkelig styrke. Selve formingen utføres enten ved ekstrudering eller ved å trykke inn former. De organiske tilsetningsstoffene brenner senere i brannen. Denne kombinasjonen av materialer brukes nå også i en mer flytende form i rask prototyping (3D -utskrift).

Andre tilsetningsstoffer

Andre tilsetningsstoffer er flukser i glassindustrien. Myknere eller flokkuleringsmidler forbedrer formbarheten og brenner under avfyringsprosessen. Organiske myknere er for eksempel lim, voks, gelatin , dekstrin , arabisk tyggegummi og parafinolje . Det brukes også flytende midler eller peptisatorer, som brukes for å forhindre flokkulering av råmaterialet.

Andre hjelpemidler er finmalte utbrentingsmidler som sagflis og korkmel , stivelse, kullstøv og styrofoamkuler. De gjør skjærene porøse og lette og kan skape interessante overflateeffekter; de brenner også i bålet. Såkalte porøsitetsmidler har hovedformålet i mursteinindustrien, hvorved de reduserer tettheten og varmeledningsevnen til mursteinene.

Produksjonstrinn

Foredling av råvarer

I industriell keramisk produksjon blir komponentene, etter at de har blitt delvis forfyrt , finmalt sammen i trommelfabrikker i henhold til oppskriften. Etter slam med tilsetning av vann fjernes dette stort sett igjen i filterpresser. Den resterende filterkaken tørkes og males igjen. I denne formen blir råmassen enten lagret eller æltet umiddelbart i maskiner med tilsetning av vann og flytende hjelpestoffer og om nødvendig avluftet. I tillegg har halvvåt og tørr prosessering nylig fått betydning i industriell produksjon. I noen deler av keramikkverkstedet utføres denne prosessen fremdeles for hånd i dag. Siden slipere ofte ikke er tilgjengelige, er slam av stor betydning. Homogeniseringen av massen ble oppnådd gjennom møysommelig elting. I dag er maskiner stort sett tilgjengelig for dette. Målet er å skape en arbeidsmasse som er så homogen, smidig og boblefri som mulig.

Forming

Formingen av de grønne kroppene eller emnene for produksjon av fine keramiske produkter kan gjøres i henhold til historisk-tradisjonelle prosesser eller moderne metoder. Disse prosedyrene inkluderer blant annet:

- Slip støping ved å innføre den flytende keramiske massen (også skli ) i hule gipsformer eller fryse støping

- Sprøytestøping og temperatur invers sprøytestøping

- Folie støping

- Modell

- Ekstruder

- Byggearbeid fra individuelle tråder (f.eks. Ved hule fartøyer)

- Plate -teknologi

- Rotasjon av rotasjonssymmetriske hule kar på keramikkhjulet

- Snu eller snu rotasjonssymmetriske legemer i hule former ved hjelp av maler på dreieskiven

- trykk

- enaksial pressing

- kald isostatisk pressing

- varm isostatisk pressing (HIP)

- Skille etterbehandling med gnist erosjon , stansing eller fresing

I formingen for produksjon av grove keramiske produkter kan ekstruderingsprosessen og kompresjonsstøping, spesielt for produksjon av rør og stenger, også brukes. I industriell storskala produksjon har halvtørr og tørr form blitt viktig, siden man i dette tilfellet kan oppnå betydelig kortere tørketid for de grønne kroppene med bedre dimensjonal nøyaktighet samtidig. Siden urenheter, for eksempel løselige salter, ikke kan skilles fra, er disse prosessene imidlertid i utgangspunktet uegnet for produksjon av porselen og andre fine keramiske produkter.

I tillegg til produksjon av keramiske deler ved hjelp av additive produksjonsprosesser [15] , er det også mulig å tenke på en sluttform ved hjelp av hermetisk sammenhengende sammenføyning ved bruk av keramisk lasersveising med ultrakorte pulslasere [16] .

Belegg og infiltrasjon

Følgende spesialprosesser brukes også i teknisk keramikk:

- Kjemisk dampavsetning (engelsk kjemisk dampavsetning, CVD): I denne prosessen reagerer flere gasser på det keramiske materialet under et visst trykk og høye temperaturer og faller ut på overflater. For eksempel kan bornitridlag produseres ved bruk av en gassblanding av bortriklorid og ammoniakk , silisiumkarbidlag ved bruk av en blanding av metyltriklorsilan og hydrogen , og karbonlag ved bruk av en blanding av metan og argon eller propan og argon. Hvis laget er skilt fra formingssubstratet (for eksempel grafitt ), har du den ferdige keramiske komponenten.

- Kjemisk dampinfiltrasjon (CVI): Her er formen gitt av en del som skal infiltreres, for eksempel av en fast stoffstruktur laget av karbonfibre eller en annen, porøs, svamplignende struktur. Gassblandinger og separasjonsprodukter tilsvarer de i CVD -prosessen (se også keramisk fiberkomposittmateriale ).

- Fysisk dampavsetning (fysisk dampavsetning engelsk, PVD): I motsetning til CVD ved bruk av fysiske metoder blir utgangsmaterialet i gassfasen overført. Det gassformige materialet føres deretter til underlaget som skal belegges, hvor det kondenserer og danner mållaget. Bruk spesielt for tynne lag.

Tørking

Etter formingen er emnet fuktig

- mekanisk fanget vann i hulrommene,

- fysisk -kjemisk bundet vann ( vedheft , kapillærvann) og

- kjemisk bundet vann ( krystallvann ).

Tørkehastigheten avhenger ikke bare av det omkringliggende "klimaet", men også tungt av oppskriften på råmassen. For å holde tørkehastigheten lav for å unngå sprekker, kan emnene dekkes til. Industriell tørking foregår i rom med klimaanlegg. Det fysisk -kjemisk bundne og spesielt det kjemisk bundne vannet blir bare utvist av brannen.

Det skilles mellom tre tørketrinn:

- Lederhart: Der Scherben lässt sich nicht mehr verformen, besitzt aber noch soviel Feuchtigkeit, dass man ihn dekorieren kann.

- Lufttrocken: Der Scherben gibt bei Raumtemperatur keine Feuchtigkeit mehr ab und fühlt sich kühl an.

- Brennreif: Der Scherben fühlt sich nicht mehr kühl an, sondern erweist sich als bedingt saugfähig (Versuch: Zunge bleibt an Scherben kleben).

Der Brennprozess

Der Brennprozess (Roh- oder Schrühbrand) überführt den getrockneten Formkörper in ein hartes, wasserbeständiges Produkt. In der technischen Keramik wird dieser Prozess auch als Sintern bezeichnet. Bei niedrigen Temperaturen (< 1000 °C) werden flüchtige Bestandteile ausgetrieben (Wasser, Kohlenstoffdioxid, organische Hilfsstoffe). Dabei zersetzen sich die tonigen Bestandteile und bilden neue Minerale. In dem entstehenden „Scherben“ schließen sich Kristalle an den Korngrenzen zusammen (Kristallwachstum) und werden (falls enthalten) durch glasige Anteile verkittet. Anteil und Art (Korngrößenverteilung, Texturen etc.) der Kristall- und Glasphase sowie der Poren bestimmen die Eigenschaften des gebrannten Guts. Sehr wichtig ist vor dem Brennen das sehr langsame Hochheizen der Keramik, damit das Wasser vollständig ausgetrieben wird und nach dem Brennen das sehr langsame Abkühlen, um die Bildung von Rissen zu vermeiden.

Die angewandten Temperaturen reichen bis etwa 1400 °C; bei Sonderkeramiken liegen sie auch erheblich höher. In Abhängigkeit von den Rohstoffen und dem gewünschten Produkt wird die Brenntemperatur häufig während des Brennprozesses variiert (Temperaturprofil). Überdies muss der Prozess in vielen Fällen zeitweilig unter reduzierender Atmosphäre verlaufen, um etwa bei weißem Geschirr oder bei Sanitärkeramik eine Gelbfärbung durch Eisenverunreinigungen zu vermeiden. Bei Brenntemperaturen von 1400 °C und mehr werden Tragegestelle aus besonders hitzebeständigen Materialien wie Siliciumcarbid verwendet.

Bei der Massenproduktion wird zwischen periodischen und kontinuierlichen Öfen unterschieden. Eingesetzt werden Kammer- und Ringöfen sowie Tunnelöfen (Herstellung von Ziegeln , Produkten aus feuerfesten Werkstoffen und Porzellan ) und Rollenöfen (für flache Erzeugnisse wie Fliesen). Überwiegend kommen Öfen mit fossilen Brennstoffen zum Einsatz. In Handwerksbetrieben werden oft elektrische Öfen verwendet. Bei Brennöfen für kleine Stückzahlen ist zu unterscheiden zwischen offenen Systemen, bei denen die Brenngase (mit unterschiedlicher Flammführung) in unmittelbaren Kontakt mit der Ware treten, und Muffelöfen , bei denen die Brenngase das Brenngut indirekt erhitzen.

Für die nachträgliche Ermittlung von Brenntemperaturen, wie es bei antiken Keramiken üblich ist, gibt es zwei methodische Ansätze. Entweder wird das angenommene Ausgangsmaterial experimentell solange kontinuierlich erhitzt, bis annähernd die gleichen Eigenschaften erzielt sind, oder es werden temperatur-indizierende Minerale (etwa Gehlenit ), die ein begrenztes Temperatur-Stabilitätsfeld haben, genau untersucht und auf diese Weise die Brenntemperatur abgeschätzt. [17]

Die für das Brennen von Massenprodukten der Keramik verwendeten Durchlauföfen sind sehr energieintensiv. Es ist eine verfahrenstechnische Herausforderung, die Qualität und Menge der gebrannten Produkte mit möglichst geringem Energieverbrauch herzustellen. [18]

Glasuren

Glasuren sind dünne Glasüberzüge. Zum einen machen sie den porösen Keramikkörper nahezu wasserdicht und geben ihm eine leicht zu reinigende Oberfläche. Zum anderen ermöglichen sie eine abwechslungsreiche, dekorative Gestaltung der Keramiken. Glasuren können farbig, transparent oder deckend (opak), glänzend, halbmatt oder matt sein. Sie können weich und niedrig schmelzend (ab etwa 800 °C bei Raku-Keramik bis etwa 1000 °C) oder hart und hoch schmelzend (ab 1000 °C bis etwa 1400 °C bei Porzellan) sein. Nach ihrer chemischen Zusammensetzung kann man z. B. zwischen Borosilikat-, Feldspat-, Salz-, Gold- und bleihaltigen Glasuren unterscheiden. In jedem Fall ist aber der glasbildende Hauptbestandteil SiO 2 wie beim Flaschen- oder Fensterglas. Die Glasuren werden häufig in der Keramikherstellung erst nach dem Schrühbrand der Ware aufgebracht (Tauchen, Spritzen, Pinseln, Stempeln) und in einem erneuten Brennprozess (Glattbrand) verglast. Dieser Brand wird auch Glasurbrand genannt und benötigt höhere Temperaturen als der Schrühbrand. Hierbei sintert der Scherben und wird dicht.

Bei Aufglasurmalerei benötigt man in der Regel für jede Farbe einen weiteren Brand. Dieser liegt unterhalb der Sintertemperatur. Auch beim Einsatz von Siebdrucktechnik lässt sich ein weiterer Brand nicht vermeiden: Hier müssen die Temperaturen sogar unterhalb der Schrüh-Temperatur liegen.

Bei der traditionellen Salzglasur wird beim Brand Steinsalz in das Feuer gegeben, dessen Gase das Brenngut überstreichen. Dabei senkt das sich niederschlagende Natriumoxid oberflächlich die Schmelztemperatur und erzeugt auf dem Scherben eine Glasur.

Institutionen

Wissenschaft

Die Deutsche Keramische Gesellschaft e. V. (DKG) versteht sich als technisch-wissenschaftlicher Verein für die gesamte Keramik. Sie ist die Diskussionsplattform dieses Industriebereichs zu allen technisch-wissenschaftlichen Fragestellungen (Ausbildung, Fortbildung, Forschung, Lehre und Umweltschutz) sowie zentrale Kontaktstelle zwischen Wissenschaft und keramischer Industrie.

Keramikkunst

Die künstlerische Seite einer Modernen Keramik als Teil der Modernen Kunst wird nicht durch eine einzige Institution vertreten, sondern in einer Vielzahl von Einrichtungen der Keramikkunst , wie Museen, Symposien, Galerien etc. vermittelt.

Museen

- Hetjens – Deutsches Keramikmuseum , Düsseldorf

- Stiftung Keramion , Frechen

- Museum Schloss Fürstenberg , Fürstenberg

- Keramikmuseum Westerwald , Höhr-Grenzhausen

- Töpfereimuseum Langerwehe , Langerwehe

- Museum Schloss Glücksburg – Sammlung zeitgenössischer internationaler Keramikkunst (seit 1975), Römhild

- Keramikmuseum Scheibbs , Scheibbs

- Porzellanikon – Museumskomplex in Selb und Hohenberg an der Eger

Weitere Museen: siehe Weblinks

Siehe auch

- Holzkeramik

Literatur

Technik

- Kleine Enzyklopädie Technik. Bibliographisches Institut, Leipzig 1972.

- Keramik. In: Hans-Herbert Möller (Hrsg.): Restaurierung von Kulturdenkmalen. Beispiele aus der niedersächsischen Denkmalpflege (= Berichte zur Denkmalpflege. Beiheft 2). Niedersächsisches Landesverwaltungsamt – Institut für Denkmalpflege . Niemeyer, Hameln 1989, ISBN 3-87585-152-8 , S. 117–138.

- Werkstoffe und Werkstoffprüfung – Grundlagen. In: Lueger Lexikon der Technik. (vier Bände), Rowohlt Taschenbuch-Verlag, Reinbek 2003, ISBN 3-499-19008-7 .

- P. Rada: Die Technik der Keramik. Dausien, 1989, ISBN 3-7684-1868-5 .

- Sven Frotscher: dtv-Atlas Keramik und Porzellan. München 2003, ISBN 3-423-03258-8 .

- Verband der Keramischen Industrie e. V. (Hrsg.): Brevier Technische Keramik. 4. Auflage. Fahner Verlag, Lauf ad Pegnitz 2003, ISBN 3-924158-36-3 .

Geschichte

- Peter Hommel: Ceramic Technology. In: Vicki Cummings, Peter Jordan, Marek Zvelebil (Hrsg.): The Oxford Handbook of the Archaeology and Anthropology of Hunter-Gatherers . Oxford University Press, Oxford Online Publication Date: Oct 2013 doi : 10.1093/oxfordhb/9780199551224.013.008

- Detlev Jantzen: Töpferei und Feuerkult – Vom Leben auf der Anhöhe bei Triwalk, Lkr. Nordwestmecklenburg. In: Die Autobahn A 20 – Norddeutschlands längste Ausgrabung. Archäologische Forschungen auf der Trasse zwischen Lübeck und Stettin. Schwerin 2006, ISBN 3-935770-11-1 , S. 33–36.

- Peter Jordan, Marek Zvelebil (Hrsg.): Ceramics before farming, the dispersal of pottery among prehistoric Eurasian hunter-gatherers . Left Coast Press, Walnut Creek 2009.

- R. Schreg: Keramik aus Südwestdeutschland. Eine Hilfe zur Beschreibung, Bestimmung und Datierung archäologischer Funde vom Neolithikum bis zur Neuzeit . Lehr- und Arbeitsmaterialien zur Archäologie des Mittelalters und der Neuzeit. Tübingen 1998, ISBN 3-9806533-0-7 .

Weblinks

- Auswahl von Videos aus der Fernsehsendung Kunst und Krempel des Bayerischen Rundfunks mit ausführlichen Beschreibungen von Keramik-Objekten

Weitere Museen:

- Keramik-Museum Berlin

- Keramik-Museum Bürgel

- Töpfereimuseum Langerwehe

- Töpfereimuseum Raeren (Belgien)

- Keramik- und Glasmuseum Ariana, Genf (Schweiz)

Bildungsorganisationen:

- Bildungs- und Forschungszentrum Keramik in Höhr-Grenzhausen

- Staatliche Fachschulen für Keramik in Höhr-Grenzhausen

- Staatliche Fachschule für Keramik in Landshut

- Landesfachschule für Keramik und Ofenbau in Stoob (Österreich)

- Keramikdesign Fachklasse, Schule für Gestaltung Bern und Biel in Bern (Schweiz)

Berufsverband und technisch-wissenschaftlicher Verband:

- www.dkg.de – Deutsche Keramische Gesellschaft , Köln

Wirtschaftsverbände:

- Bundesverband Keramische Rohstoffe und Industrieminerale , Neuwied

- Informationszentrum der Fachgruppe Technische Keramik Verband der Keramischen Industrie, Selb

- Bundesverband Keramische Industrie , Selb

Einzelnachweise

- ↑ Vgl. Keramik bei Duden online.

- ↑ Miroslav Králík: Ancient ceramics and imprints on their surfaces. In: Jiři Svoboda: Pavlov – Excavations 2007–2011. (= The Dolní Věstonice Studies. Band 18). 1. Auflage. Academy of Sciences of the Czech Republic, Brno 2011, ISBN 978-80-86023-85-4 , S. 207–244 (Kapitel III.10.)

- ↑ Thomas Einwögerer: Die jungpaläolithische Station auf dem Wachtberg in Krems, Niederösterreich. Eine Rekonstruktion und wissenschaftliche Darlegung der Grabung von J. Bayer aus dem Jahre 1930 . (= Mitteilungen der Prähistorischen Kommission. Band 34). Wien 2000.

- ↑ YV Kuzmin: The earliest centres of pottery origin in the Russian Far East and Siberia: review of chronology for the oldest Neolithic cultures. In: Documenta Praehistorica. 29, 2002, S. 37–46.

- ↑ Jeanette Werning: Früheste Scherben, frühester Reis, früheste Hirse. Zur Neolithisierung in China. In: Jörg Eckert (Hrsg.): Archäologische Perspektiven. Analysen und Interpretationen im Wandel. Leidorf, Rahden/Westfalen 2003, S. 103–129.

- ↑ Elisabetta Boarettoa ua: Radiocarbon dating of charcoal and bone collagen associated with early pottery at Yuchanyan Cave, Hunan Province, China. In: PNAS . 2009, doi:10.1073/pnas.0900539106

- ↑ Die ersten Töpfer lebten in China. In: wissenschaft.de. 2. Juni 2009, abgerufen am 9. September 2019 . (deutsche Zusammenfassung des Artikels der PNAS )

- ↑ Pottery 20,000 years old found in a Chinese cave. In: USA Today. 28. Juni 2012.

- ↑ Eric Huysecom: Wann begann Afrikas Jungsteinzeit? In: Spektrum der Wissenschaft. 8/2008, S. 62–67.

- ↑ Hermann Salmang, Horst Scholze: Keramik . Springer Science & Business Media, 2006, ISBN 978-3-540-63273-3 , S. 2 ( eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Hennicke, HW: Zum Begriff Keramik und zur Einteilung keramischer Werkstoffe. Ber. Dtsch. Keram Ges. 44 (1967) 209–211

- ↑ Hanno Schaumburg: Keramik . Springer-Verlag, 2013, ISBN 978-3-663-05976-9 , S. 1 ( eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Roland Strietzel: Die Werkstoffkunde der Metall-Keramik-Systeme . Verlag Neuer Merkur GmbH, 2005, ISBN 978-3-937346-14-4 , S. 101 ( eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Wolfgang Kollenberg: Technische Keramik Grundlagen, Werkstoffe, Verfahrenstechnik . Vulkan-Verlag GmbH, 2004, ISBN 978-3-8027-2927-0 , S. 2 ( eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Zhangwei Chen et al.: 3D printing of ceramics. A review. In: ScienceDirect. Elsevier, 6. November 2018, abgerufen am 15. September 2019 (englisch).

- ↑ EH Penilla et al.: Ultrafast laser welding of ceramics. In: Science. American Association for the Advancement of Science (AAAS), 23. August 2019, abgerufen am 15. September 2019 (englisch).

- ↑ C. Tschegg, Th. Ntaflos, I. Hein: Thermally triggered two-stage reaction of carbonates and clay during ceramic firing – a case study on Bronze Age Cypriot ceramics. In: Applied Clay Science. 43, 1, 2009, S. 69–78,doi:10.1016/j.clay.2008.07.029 .

- ↑ Hajo Hagens, Rudolf Jeschar, Peter Jeschke, Hartmut Kainer: Veränderung der Prozessführung und der Energiebilanz von Tunnelöfen bei der Verbesserung vo Tunnelwagenaufbauten In: cfi/Ber. DKG. 64, 6/7, 1987, S. 205–210.

- Keramischer Werkstoff

- Keramik